Penyebab Kerusakan Alat Berat (Dan Bagaimana Cara untuk Mencegahnya)

- Tips dan Trik

-

Jun 14

- Share post

Kerusakan alat berat dapat terjadi kapan saja, bahkan di waktu yang cukup genting untuk mengejar target produksi. Selain target yang tak tercapai, biaya yang dikeluarkan perusahaan juga ikut membengkak jika tak ditangani sesegera mungkin. Sebuah studi yang dilakukan oleh Caterpillar menunjukkan bahwa terjadinya downtime yang tak terduga berakibat pada 400-800 jam non-productive per tahun, per alat berat. Tak hanya memberatkan manager, kerusakan alat berat ini juga dapat memengaruhi kerja para operator dan siapapun yang menjadi bagian dari tim.

Untuk mencegah terjadinya kerusakan yang tak terduga, Anda perlu mengetahui penyebab yang paling umum ditemukan:

1. Operator Yang Tak Dilatih Dengan Baik

Di dunia yang ideal, setiap operator di perusahaan Anda harus terlatih untuk menggunakan unit yang akan digunakan. Training ini harus meliputi basic troubleshooting, pengoperasian alat, dan mengetahui penerapan prosedur keselamatan terbaik saat mengoperasikan alat berat.

Namun kadang ada saja hal-hal yang membuat pelatihan ini tak sempat dilakukan seperti pengunduran diri operator secara mendadak yang memaksa perusahaan untuk meminta operator yang ada saat ini untuk mengoperasikan unit yang kosong, atau permintaan client untuk meningkatkan hasil produksi secara mendadak yang lagi-lagi membuat perusahaan kekurangan operator.

2. Mengabaikan Tanda-Tanda Peringatan

Ketika terdapat sesuatu yang salah pada alat berat, lampu-lampu peringatan di dashboard akan mulai menyala; entah itu peringatan akan suhu mesin yang tinggi atau hydraulic pressure yang rendah. Tetapi masalahnya adalah para operator sering mengabaikan peringatan-peringatan ini. Atau kadang mereka sudah berniat untuk memberi tahu supervisor, namun terlupa karena padatnya jadwal pekerjaan mereka. Jika tak ada mekanisme yang tepat untuk menyolusikan peringatan-peringatan ini, kerusakan tak terduga akan terus ada.

3. Mengabaikan Pemeliharaan yang Bersifat Pencegahan (Preventative Maintenance)

Tujuan preventative maintenance ini adalah untuk mengurangi kemungkinan kerusakan. Dalam proses pemeliharaan, unit akan dicek, diperbaiki, dan diganti komponennya jika diperlukan untuk memperpanjang usia alat berat.

Manajer pasti mengetahui bahwa ini adalah hal yang penting. Namun lagi-lagi, ketika perusahaan kekurangan staff, pemeliharaan ini bisa terlewatkan begitu saja dan teknisi mengira bahwa tak ada masalah yang berarti jika alat masih bisa bekerja. Padahal pemeriksaan yang berkala dapat membantu para teknisi maintenance untuk mengidentifikasi masalah-masalah kecil lebih awal sehingga mesalah tersebut dapat ditangani tepat pada waktunya.

4. Melampaui Batas Kerja Alat Berat

Memaksa mesin untuk bekerja melebihi batasnya adalah hal yang tak sebaiknya dilakukan. Perusahaan harus memastikan bahwa setiap alat mendapatkan tingkat utilisasi yang seimbang untuk mendapatkan performa optimal dari tiap unit.

5. Melupakan Penggunaan Buku Panduan

Setiap alat berat pasti datang dengan buku panduan. Namun terkadang setelah merasa terlatih dan percaya diri untuk menggunakan alat berat, para operator merasa bahwa buku panduan tak diperlukan. Padahal ada banyak sekali bagian di alat berat yang belum tentu mereka pahami kegunaannya dan apa yang harus dilakukan ketika masalah tertentu muncul. Di dalam buku panduan terdapat cara untuk kalibrasi dan troubleshooting yang dapat membantu mereka memecahkan masalah lebih cepat.

6. Isu Terkait Cuaca dan Penyimpanan

Hujan deras atau panas yang menyengat dapat memengaruhi kondisi alat berat Anda secara negatif. Misalkan semalam hujan deras, kondisi medan yang berlumpur dapat mengakibatkan gumpalan-gumpalan tanah menempel pada bagian-bagian sensitif yang mungkin mengganggu cara alat berat bekerja.

Penyimpanan alat berat di ruang terbuka juga dapat menjadi isu ketika terdapat hama, seperti tikus, di lingkungan sekitar yang suka menggerogoti kabel-kabel di dalam unit.

7. Cacat Bawaan dari Pabrik

Kadang, beberapa elemen atau komponen dari alat berat tak bekerja seperti yang diharapkan padahal alat tersebut baru saja dikirimkan dari pabrik. Jika perusahaan tak teliti memeriksa cacat yang ada sejak awal, kerusakan alat berat bisa terjadi kapan saja dalam waktu dekat.

8. Salah Mengidentifikasi Masalah

Ketika komponen tak lagi bekerja dengan benar, kebanyakan teknisi akan segera mengganti atau memperbaikinya. Namun sebagian besar dari mereka gagal menjawab apa yang menyebabkan komponen tersebut rusak. Mengabaikan apa yang menjadi penyebab awal dapat mengakibatkan terjadinya masalah secara berulang, dan mungkin bisa mengakibatkan maslah yang jauh lebih besar kedepannya.

Jenis-Jenis Kegagalan Mesin

a) Kegagalan yang Diakibatkan Oleh Suhu Panas

Kegagalan mesin bisa terjadi ketika terdapat fluktuasi suhu yang cukup signifikan. Misal, ketika mesin dihidupkan di cuaca yang sangat dingin, kenaikan suhu secara tiba-tiba saat mesin dinyalakan dapat berkontribusi terhadap kerusakan mesin. Begitupun saat mesin digunakan dalam kondisi yang sangat panas, mesin dapat mengalami overheat dan perlu didinginkan.

b) Kegagalan Mekanis Mesin

Penyebab yang paling umum dari kegagalan mekanis adalah goncangan (shock), getaran (vibrations) yang berlebihan atau tak biasa, tumbukan, atau memaksakan mesin bekerja secara berlebihan.

c) Kegagalan Mesin yang Tak Menentu

Ini adalah kegagalan yang paling mengganggu karena alat terasa baik-baik saja beberapa menit yang lalu namun tiba-tiba terhenti; tak ada peringatan yang muncul, ataupun tanda-tanda gangguan pada saat alat digunakan. Bisa saja kegagalan ini disebabkan oleh overload pada sistem kelistrikan mesin.

Lalu bagaimana caranya untuk menangani kerusakan alat berat yang terjadi secara tiba- tiba?

Lakukan Preventative Maintenance Sebaik Mungkin

Seperti yang dijelaskan sebelumnya, preventative maintenance adalah tentang membuat jadwal yang pasti dan teratur untuk peralatan Anda untuk mencegah terjadinya kerusakan sedini mungkin. Tak hanya mencegah kerusakan, pemeliharaan preventative juga dapat memperpanjang usia dari alat berat itu sendri. Menurut Departemen Energi AS, preventative maintenance dapat mengurangi biaya energi dan pemeliharaan sebesar 30%, megurangi kerusakan sebanyak 45%, dan mengurangi downtime sebesar 75%.

Kegiatan dalam preventative maintenance plan meliputi:

Penggantian oli

Inspeksi dan mengganti bagian yang perlu diganti

Edukasi operator

Membersihkan komponen-komponen mesin

Reparasi

Pelumasan

Penjadwalan overhaul menyeluruh

Pencatatan kondisi alat berat setiap setelah pemeliharaan selesai

Interval pemeriksaan yang rutin

Penting juga untuk mengingat bahwa rencana preventative maintenance untuk tiap alat berat berbeda. Mesin yang digunakan tiap hari, dengan jam penggunaan yang lebih intensif akan membutuhkan pemeliharaan yang lebih sering dibandingkan mesin yang hanya digunakan beberapa jam saja dalam seminggu. Memahami tiap jenis alat berat serta seberapa sering alat tersebut digunakan merupakan kunci sukses untuk pelaksanaan preventative maintenance.

Hal-Hal yang Perlu Dihindari Dalam Preventative Maintenance

a) Menyimpan Data-Data yang Tak Akurat

Ketika kamu melakukan preventative maintenance, sejarah dari “penyakit” yang dimiliki oleh alat berat dapat sulit untuk dilacak ketika data yang kamu miliki tak disusun dengan rapi, terlebih jika Anda tak menggunakan software tertentu untuk menginputkan data- data tersebut. Akibatnya, teknisi akan kesulitan untuk memesan komponen-komponen yang diperlukan alat berat dalam waktu yang tepat, atau bahkan melewatkan penggantian oli yang seharusnya dilakukan.

b) Kurangnya Instruksi untuk Teknisi

Terdapat banyak elemen yang harus diperhatikan dalam preventative maintenance. Mereka harus mengetahui apa yang harus dilakukan ketika alat berat tak dalam kondisi yang memenuhi standar, tanda-tanda apa yang harus mereka cari, apa yang harus diukur sehingga para operator dapat menggunakan alat berat dalam kondisi prima.

c) Penjadwalan yang Tidak Tepat

Seperti yang telah dijelaskan sebelumnya, tiap alat berat akan memiliki rencana preventative maintenance yang berbeda tergantung pada frekuensi penggunaan serta rentang hidup (lifespan) yang dimilikinya.

Terlalu sering melakukan perawatan untuk beberapa alat tertentu, sementara alat yang lain mendapatkan porsi perawatan yang kurang dapat menimbulkan pengeluaran biaya yang berlebih, penggunaan inventory yang tak perlu, atau bahkan menyianyiakan waktu yang dimiliki oleh para teknisi. Kuncinya adalah menemukan keseimbangan dalam rencana maintenance.

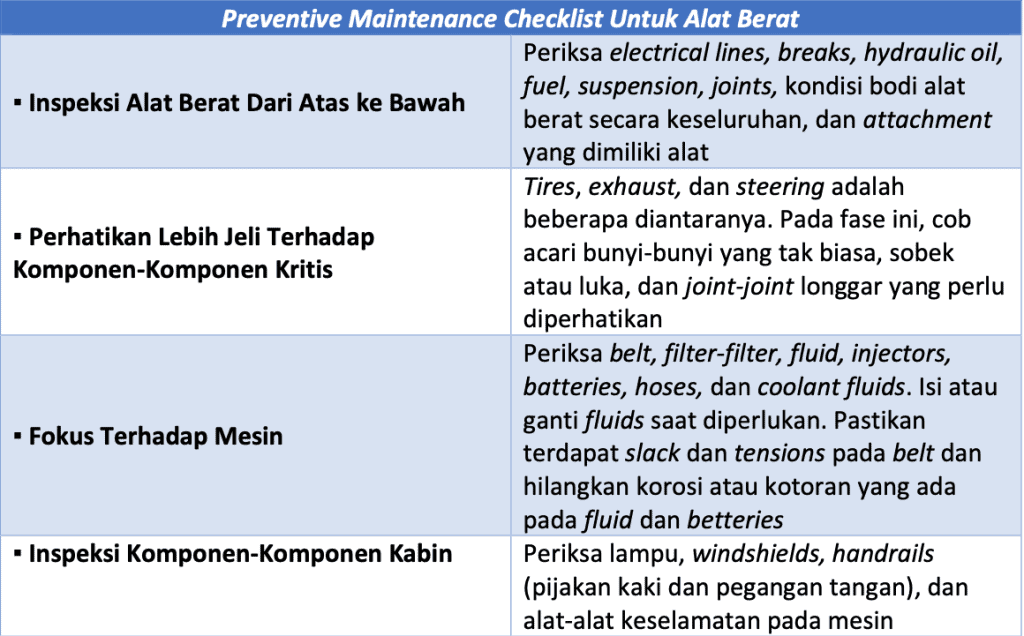

Berikut adalah contoh checklist yang dapat digunakan saat proses maintenance yang Anda dapat modifikasi sesuai dengan kebutuhan untuk mengurangi kemungkinan kegagalan alat berat.

Sumber: GOCODES.COM

Comments

Add a comment

Leave a Reply · Cancel reply

You must be logged in to post a comment.